1920年,捷克作家凯比克在科幻剧本中首次提出ROBOT。1950年,美国作家阿西莫夫提出机器人学(Robotics)。1954年,美国的G.C.Devol发表了“通用机器人”专利。1959年,美国乔治∙德沃尔和约瑟∙英格伯格推出世界上第一台工业机器人UNIMATE。1960年,美国AMF公司生产了圆柱坐标型工业机器人。1974年,开发成功多关节机器人。1979年,研制成功多关节、全电动驱动、多CPU二级控制,采用VAL专用语言,可配视觉、触觉、力觉传感器的工业机器人。自1959年工业机器人产品问世以来,工业机器人进入生产应用已经60年。伴随着控制技术、电机技术、传感器技术、微电子与计算机技术和精密机械的迅速发展,工业机器人应用和技术取得飞跃性进步。在自动化与智能化生产中显示了极强的生命力,并逐步成为汽车制造、金属加工、电子电气等多种制造领域中占据决定性地位的关键力量。

1.我国机器人工业发展历程与现状

(1)发展历程 我国机器人起步于20世纪70年代,“七五”期间实施了“863”计划。哈工大、沈阳自动化研究所、上海交大等单位开始研究各种机器人。1985年,华宇-I型弧焊机器人研制成功;1987年获航天部科技进步一等奖。同时,上海交大也研制出弧焊机器人。1987年,HRGD-I型点焊机器人研制成功;1989年获航天部科技进步二等奖。

此后,哈尔滨工业大学和沈阳自动化研究所自1995年开始设计、制造HT-100A点焊机器人,1996年7月15日完成;1998年2月第一台上线,应用于解放牌卡车的后风窗点焊;1998年5月第二台上线,应用于红旗轿车焊接线。根据HT-100的设计经验,新松公司开发研制的6台RD120-A型点焊机器人及新松公司II型电阻焊控制器,实现了一汽轿车的小红旗、世纪星两种车型的车身组焊线中车身前后风窗和左右车门的点焊生产。

(2)焊接机器人的社会需求分析 焊接产品的质量要求提升和产品升级速度加快,传统手工焊接作业方式已经难以满足焊接产品制造的自动化、柔性化需求。焊接制造业用工难、用工贵和提高产品质量的现实需求使得“机器换人”成为焊接制造行业转型升级的必然发展思路。随着机器人制造技术的成熟,购置与维护成本相对降低,焊接机器人应用已从知识密集型企业、产品附加值较高的领域以及对产品质量要求高的行业逐渐延伸到劳动密集型的低附加值产业。机器人在焊接制造中的应用呈现高速增长态势,中国机器人焊接市场需求旺盛,竞争将更加激烈。

①据国际机器人联合会的数据,2014年工业机器人销量约为22.5万台。其中,亚洲销量接近2/3.中国市场的销量为5.6万台,全球工业机器人年销售额约为95亿美元。我国已在2014年连续第二次荣膺全球最大产业机器人市场的头衔。下图根据世界机器人联合会对中国市场的需求走势绘制。

②机器人焊接在中国有巨大发展空间。相对1万名企业工人,中国所拥有的机器人数量约为30台,而韩国为437台,美国是152台,全球平均水平为62台。中国希望这一数字到2020年增加至100台。

2.“十二五”期间国内外焊接机器人技术的发展

回顾历史展望未来,机器人的发展概况可归纳为三个阶段。第一阶段是“示教-再现”型机器人(机器人本体、运动控制器和示教器):自20世纪50年代末至90年代,世界上应用工业机器人绝大多数都属于此类型机器人。其不具备外界信息反馈能力,只能根据事先编好的程序公正,难以适应环境变化,应用受到限制;第二阶段是基于一定传感信息的离线编程机器人:其对外界环境有一定感知能力,具备如听觉、视觉、触觉等功能,工作时借助传感器获得信息,灵活调整工作状态,保证在适应环境的情况下完成工作;未来一代工业机器人将是自适应性的智能化机器人:由于智能化机器人不仅有感知能力,还有独立判断和行动能力,能够通过记忆、推理和决策完成复杂动作,还能与外部对象、环境和人相适应、相协调地工作。

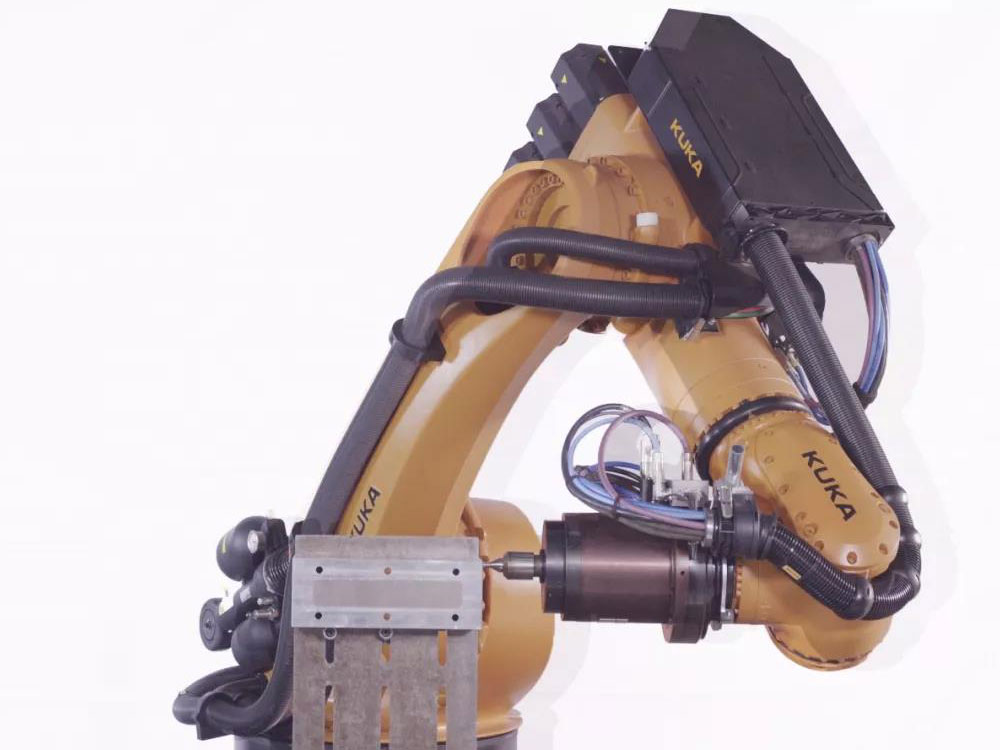

(1)过去5年国外机器人焊接技术的发展 ①品牌影响力与技术发展。多年来,在全球范围内工业机器人装机量稳定在120万台以上。据国际机器人联合会统计,2013年外资企业在华销售工业机器人总量超过2.7万台,较上年增长20%。中国成为全球第一大机器人市场,国外机器人品牌已经占据了国内90%的市场。主要有日系的FANUC、YASKAWA、Panasonic、OTC、Kawasaki,欧系的ABB、COMAU、KUKA、IGM、CLOOS等。纵观国外知名机器人制造企业最新研发生产的焊接机器人系统,焊接电源数字化程度高,开放接口与外设连接灵活,无需专门知识,整个焊接系统高度集成化。机器人焊接工作站研发能力突出,可用于特殊行业。此外,与机器人配套的基于视觉感知焊缝位置信息、坡口信息和焊缝表面质量信息的技术体系及产品已经成熟,并能实现与机器人系统的无缝集成,几大提高机器人的技术水平,有效拓展机器人的应用领域。同时,除常规气体保护焊和点焊机器人外,国外厂商非常注重采用激光、激光-电弧复合、双丝及多丝焊、

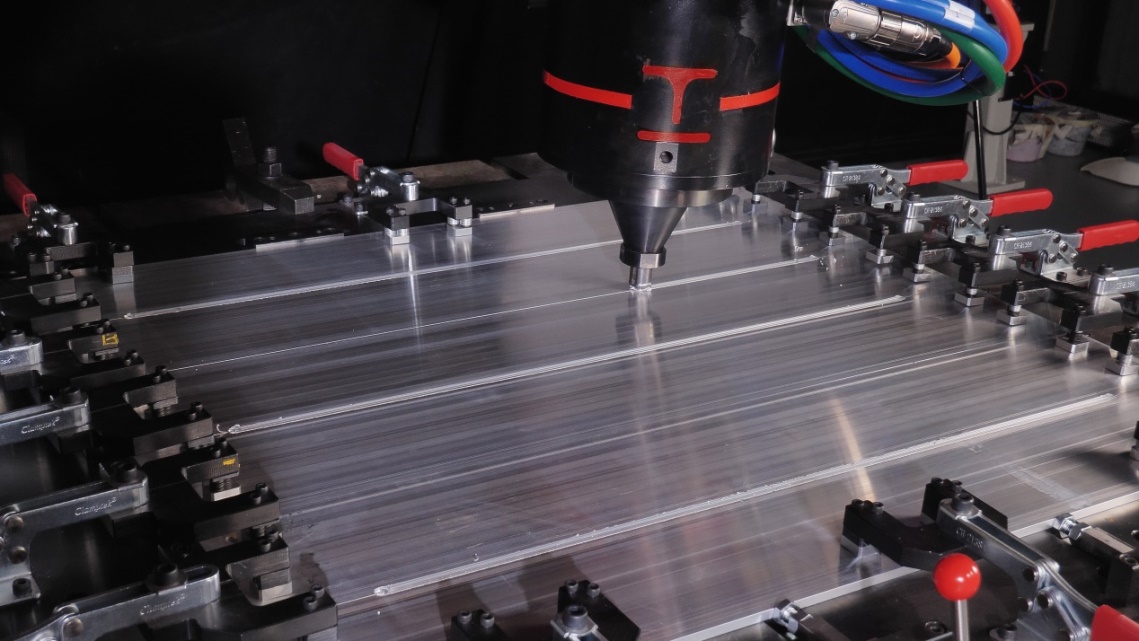

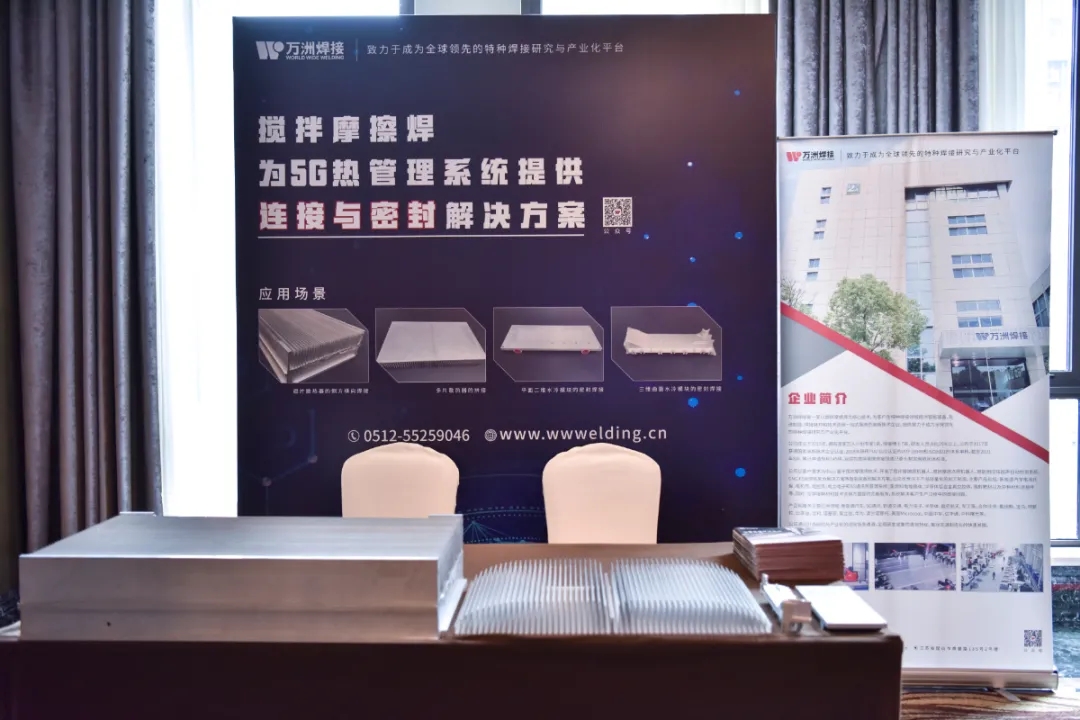

搅拌摩擦焊等先进焊接工艺与机器人实现整合与集成,使机器人成为先进焊接工艺应用的载体,同时提高焊接机器人自身的技术水平。

②焊接机器人工作能力。它们在负载能力、重复定位精度、作业范围、工作稳定性等指标上不断刷新数据记录。例如(并非极限指标),重载机器人KR 1000 1300 titan PA自重4690kg条件下达到1300kg有效载荷,作用半径最大可达3202mm,并保证±0.1mm重复定位精度;用于电阻点焊的KR 1000 tiantan F型机器人自重仅有4700kg条件下已达到1000kg的有效载荷,作用半径最大可达3202mm,并保证±0.1mm重复定位精度;用于弧焊的MA3100机器人在保证±0.15mm重复定位精度的情况下能达到3121mm的超长作用半径,MH5S机器人在706mm的作业范围下达到±0.02mm重复定位精度;用于激光-电子束复合精密焊接的Staubli TX90L型机器人在实现不规则三维焊缝时能达到±0.035mm重复定位精度,并保证1200mm的作业范围。

③焊接工作站/生产线的多机器人协作技术。以焊接工作站或生产线的形式,采用多机器人协作技术实现多焊接作业或焊接作业与定位、安装、检测等其他工序同时进行,可几大提高生产效率,并保证质量,减少人工介入,生产空间紧凑;同时,协同控制参与作业的多台机器人或运动轴,可从工序上避免其发生运动干涉或互相碰撞,提高生产安全性,减小生产线发生故障的概率。

ABB推出的IRC5控制器,通过MultiMove功能,可用1台同时控制4台机器人,总计36轴。Kawasaki采用NX100控制器同样可达到控制4台机器人36轴(包括机器人与外部轴)。FNAUC将网络技术引入制造平台,实现对生产线多台机器人同步管理。

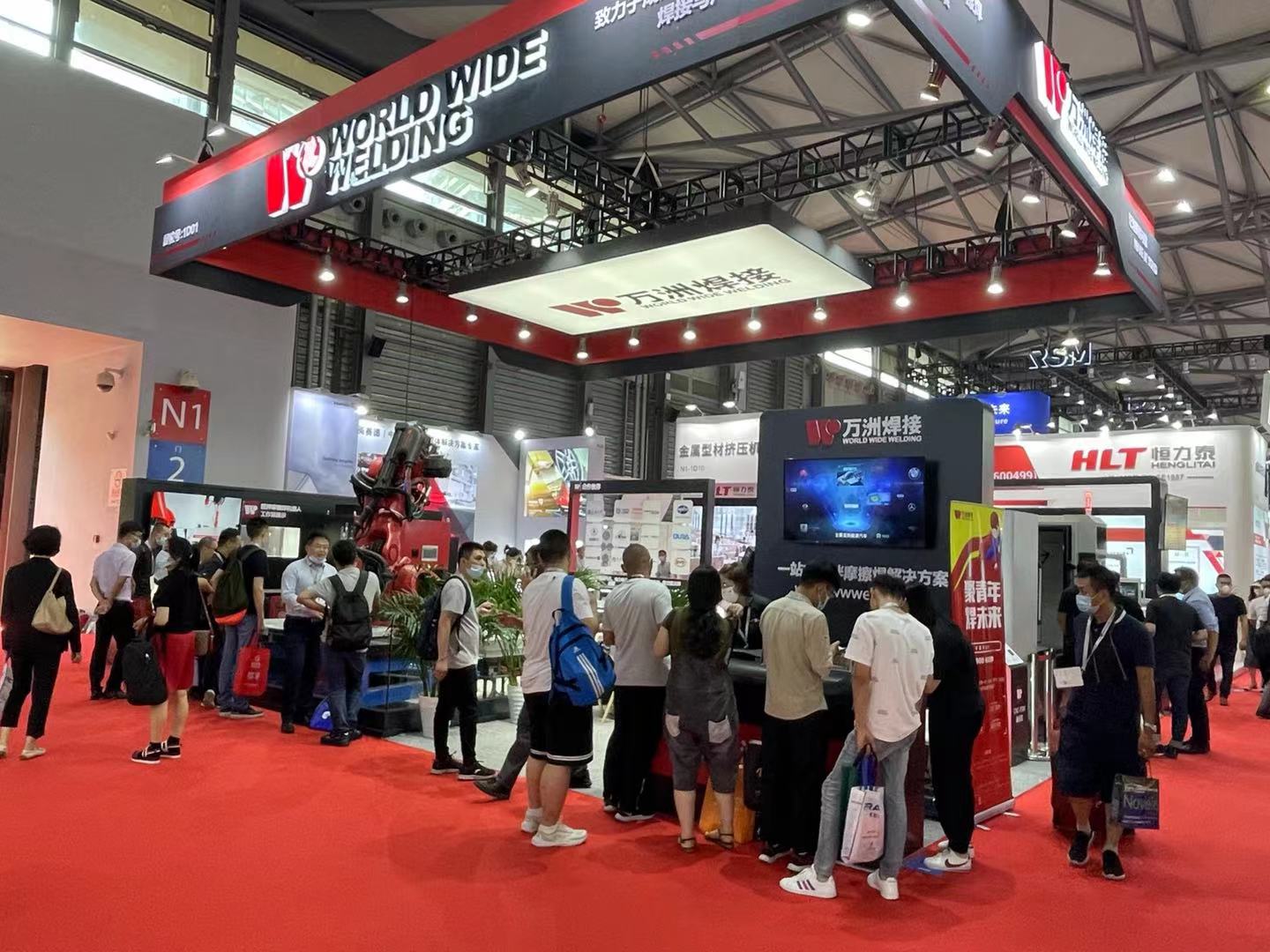

(2)我国机器人工业技术发展 ①焊接机器人本体技术的发展。我国在机器人制造中缺乏自主知识产权,系统集成度较低,更多的是吸收整合国外焊接机器人资源进行在开发,高端市场仍被国外企业所占据。自2009年起,国内企业掀起了焊接机器人的研发高潮,国产焊接机器人先后面世,并在展会上陆续展出,但尚处起步阶段。目前,国产焊接机器人本体自主品牌代表企业有沈阳新松机器人自动化股份有限公司、安徽埃夫特智能装备有限公司、广州数控设备有限公司、北京时代科技股份有限公司、上海新时达机器人有限公司、南京熊猫电子装备有限公司、南京埃斯顿机器人工程有限公司等。

②机器人核心部件技术的发展。减速机、控制器、伺服驱动器是工业机器人三大关键零部件。机器人的关键零部件核心技术仍由日本、德国等几家机器人巨头企业掌握,国产机器人关键零部件从实现技术突破到产业化发展还需时日。

近年来,南通振康通过精细化管理,在机器人传动核心部件RV减速机的研发方面取得突破,获得市场广泛认可,并于2015年承担了国家高技术研究发展计划(863计划)——机器人RV减速器研制及应用示范技术项目。目前,国内关键零部件RV减速机主力生产企业:南通振康焊接机电有限公司、昆山光腾智能机械有限公司、秦川机器人减速器厂、山东帅克机械制造股份有限公司等;伺服电机及机器人运动控制主力生产企业:广州数控设备有限公司、上海新时达电气股份有限公司、深圳市汇川技术股份有限公司、武汉华中数控股份有限公司、深圳市英威腾电气股份有限公司、南京埃斯顿机器人工程有限公司等。

自主品牌机器人在产品质量和性能上仍与国际品牌有较大差距,核心技术的缺失、基础材料和制造工艺水平领域的落后对我国机器人产业发展带来很大挑战。

③机器人智能化研发。在机器人智能化方面,国内高校、科研机构和部分企业采用机器视觉、图像处理、计算机技术等对焊接机器人传感进行大量研究,研发生产出一些用于特定行业的焊接传感系统。但是相比于国外,智能传感系统基本上没有形成产业规模,与机器人和焊接电源系统相对独立,集成度很低。国内企业对机器人焊接设备关键技术的掌握和生产应用方面,与国际先进水平相比还存在差距。但随着“引进-消化-吸收-在创新”模式的运用,差距正逐步减小。

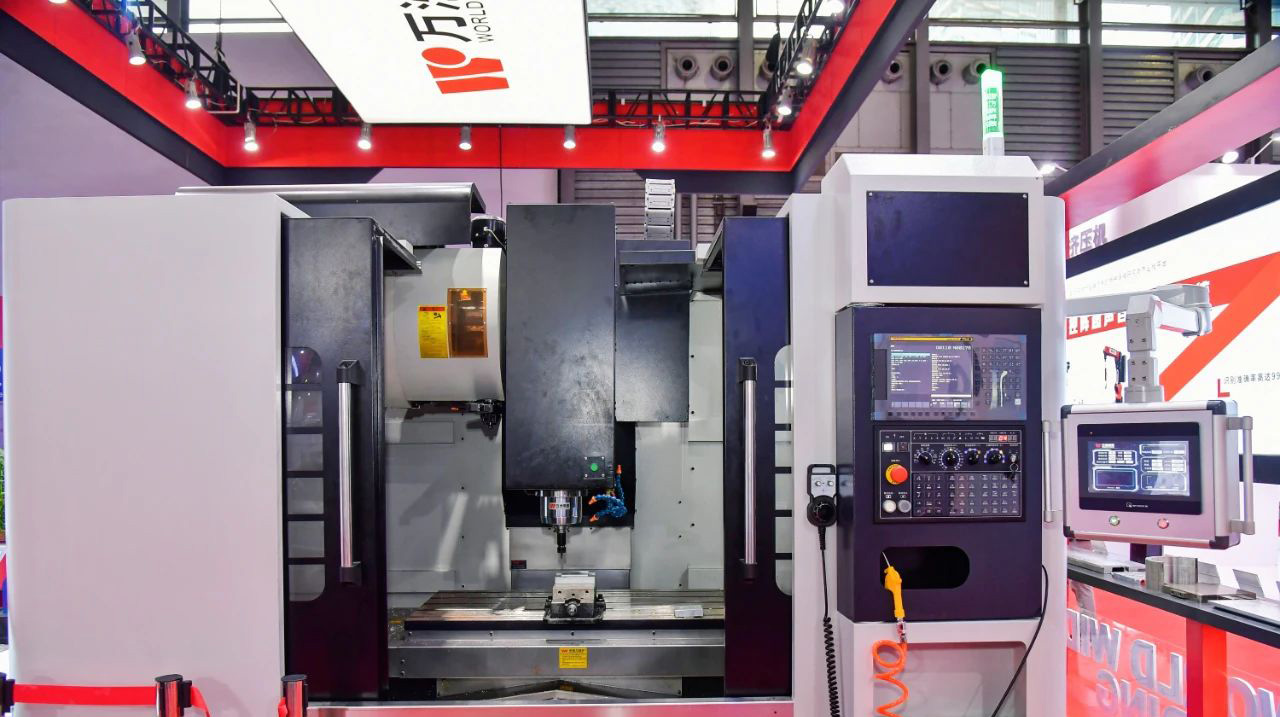

(3)机器人本体主要技术指标。焊接机器人本体主要技术指标:工作范围、负载、重复性精度、响应速度、自身重量,功耗等。以下分别对展会上国内外部分焊接机器人、码垛机器人、搬运机器人等技术指标进行对比,详见表。

3.焊接机器人技术发展趋势

(1)传统焊接机器人技术。焊接机器人在得到越来越广泛应用的同时,机器人焊接技术在机器人示教再现与离线编程技术,焊接过程的传感与适应性控制技术,用于焊接工作站、生产线的多机器人协作技术,适用于高能束焊接、

搅拌摩擦焊等焊接方法的机器人技术,用于极限工况的焊接机器人遥控技术方面还有很多工作要做。未来的机器人技术将在通信、感知、处理、移动、意识、操作多方面寻求突破。并向更高程度的自动化与智能化、柔性化(如双臂机器人技术的发展)、安全性、低成本方向全面发展。

(2)有别于传统焊接机器人技术的Baxter工业机器人。创新无止境,兼备智能、柔性、安全和低成本的Baxter类人双臂机器人与小巧玲珑的Sawyer单臂机器人。2012年,Baxter工业机器人由美国Rethink Robotics公司研发,与传统工业机器人的创新是人机互动,且成为远低于工业机器人,具有无可比拟的适应性和安全性。在安全性方面,传统工业机器人的手臂由马达直接驱动;而Baxter手臂的驱动由马达带动弹簧运动,当碰到其他物体时,透过内建软件的传感器可以侦测到危险而主动停止运动。Baxter更智能,无需专门的编程人员和编程系统,只要带动其手臂运动,即可完成一次简单编程。2015年,Rethink Robotics公司推出最新的Sawyer机器人,可以通过人类教练对手臂的知道学习任务,特别适合从事精确性任务,例如电路板测试等工作。

来源:本文由焊接切割联盟微信整理载录自2015年北京埃森展技术报告。